行业新闻

从供应链优化到供应商品质管理的一些思考

本文来源:发布时间:2021-04-15阅读:

与供应商的关系就像两人谈恋爱结婚生活一辈子,从茫茫人海相识(潜在对象-供应商)到相知(供应商评估)到结婚(合格供应商)到生娃(项目成功落地)甚至到分手(项目结束/供应商退出)。

当然两人恋爱情感因素非常关键,而供应商管理则不可以把情感因素过度带入。个人本着多年浅显工作经历体会从两个角度(供应链优化之供应商选择和质量保证)来分享下如何构建和保持一种良好的制造行业的供应商关系。

一. 供应链优化之供应商选择

对于供应链的理解,我觉得很多企业还是停留在简单的买卖关系基础上,从组织构架上就可以看出公司对供应链的重视程度 - 找个会讨价的采购全程包办供应商的事务(采购质量交货)。

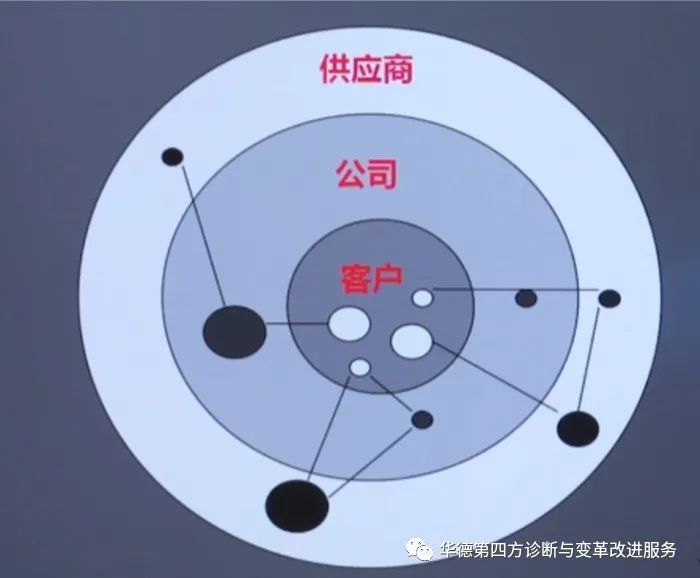

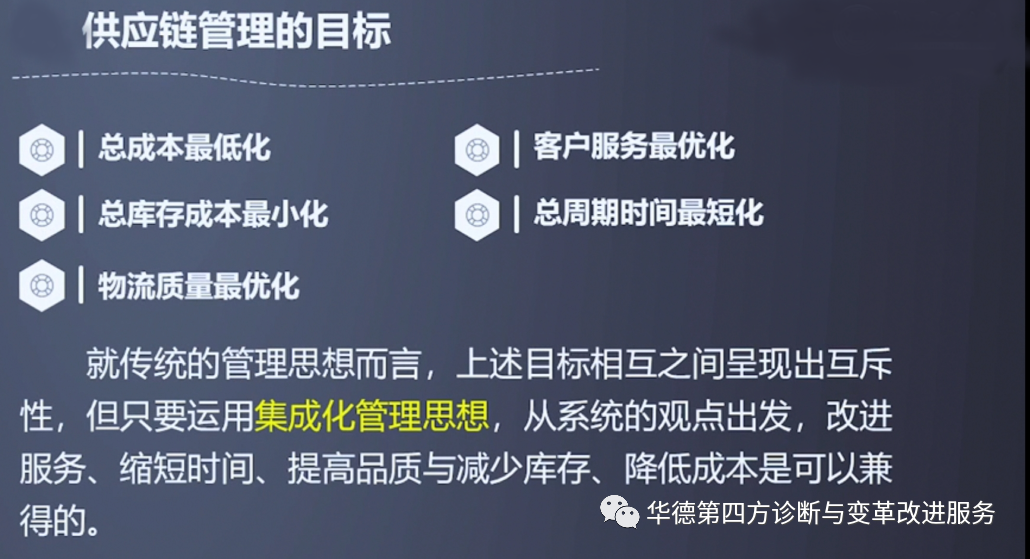

所以我先梳理一下供应链管理的概念:供应链管理包含对寻求货源,采购,物流等所有相关任务的管理,更重要的它包括供应商、中间商、合作伙伴、消费者等参与者之间的协调与合作,从而使企业内和企业间的供需实现一体化管理。所以从宏观上讲,供应链管理需要从研发开始到交货到客户手上的整个流程进行管理。从系统思维角度来理解,供应商选择应该强调合作,优势互补,物流响应和最终顾客满意。

微观上,供应链管理之供应商选择经常从五个维度来评价 -成本价格C(Cost),质量水平Q(Quality), 交付(Deliver), 服务水准S (Service),和技术水平 T(Technology)。供应链优化直白一点说就是用合适的价格(成本)在合适的时机(服务/响应+技术)从供应商那边购买到符合要求(技术+质量)的产品(服务本质上也是一种无形的产品)。

成本(Cost):制造业里一个产品的出厂价格,材料成本一般占去了50%甚至80%,供应链的重要程度不言而喻。

大家应该或多或少经历过白色家电血拼,电子产品白菜价,共享经济,和现在依然红海中游泳的电商经济(拼多多的火爆)。从市场角度看,我们的产品面对的是价格敏感的群体还是买房如买菜的“贵”客?目标价格匹配合适的供应商,找个“门当户对”的供应商才是最佳的选择。

同时,成本必须在产品开发阶段就考虑进去,这个对于研发人员是否熟悉当前材料,工艺,技术和供应市场都是一个极高的挑战。

质量(Quality):大家经常口头挂着“质量第一”的口号,但无论是客户还是供应商,活下去的前提就是有市场有利润,过度强调质量要求必然造成企业成本高企。所以质量与成本的平衡点就是我们选择供应商的依据。

我们应用质量体系审核来评估供应商质量系统运行的水准(潜在摸索该公司领导层对品质系统的一种态度和体系在该公司的运行效果),用过程审核来评估产品的制造能力和监控水平,而用产品评估来验证该供应商的质量体系和过程控制是否生产出合格的产品。前述三种(体系,过程,产品)审核方式可以有效为我们筛选出质量合适的供应商。

交付(Deliver):个人觉得现在应该使用物流能力(Logistics)与现代企业更加贴切。当前全球化环境下的交付考验的是物流规划和控制能力。对于国内生产国内销售的区域性企业来说,交付还算简单的事情。而对于跨国企业或有跨国供应商的企业,供应链则是异常复杂的,政治环境,文化,汇率,物流距离,物流方式选择,甚至工厂选址都必须通盘考虑进去。

服务(Service):服务,潜在的无形产品,也是一种企业资产。在当前重体验,重快速响应的时代,服务体现的增值部分已经大大增强。华为创立到现在,其实他们做到这么大市场份额,服务绝对是他们售后的的超级优势。现在淘宝,京东,拼多多等新兴行业也是拼后台服务质量。

技术(Technology):一般情况,技术考察在前期供应商选择时候是个考量因子。基于产品的设计和制造工艺要求来选择符合要求的供应商。比如DELL,他们在前期使用NUDD (New新技术,Unique独特的,Difficult困难的,Different不同的)来对供应商技术进行评分。

以上五个维度概念一定要综合应用,即跨部门合作进行供应链(供应商)的选择才能符合公司的最佳利益点。下面我单独从供应商质量管理方面进一步分享。

二. 供应商质量保证

这里我不用质量控制或管控,主要原因是个人觉得控制和管控代表一定的从属或不平等的关系。

假如单刀直入的和供应商谈质量,那你离“质量保证”就差不多失败了。所以我们质量人需要从业务驱动和质量增值方面来推动供应商的质量系统建设。进一步讲,供应商质量保证并非就是供应商质量管理部门一个部门的事情,而是跨团队合作的成果,“闭门造车”一个人玩最多只能造个板车而难造出汽车,有时还会翻车。

如开篇所比喻的各种阶段,我以医疗器材制造行业的供应商管理为例,把供应商质量保证活动分成几个阶段:计划,风险评估,供应商评价与选择,供应商保证机制,产品实现的方法,绩效评估。

计划:针对项目开发对于产品的特性要求来识别出潜在的合作供应商(现有或开发新供应商)。此阶段可以通过供应商报价(RFQ),供应商调查,以往品质数据,相关体系证书或市场资格来初步评估供应商能力。一般情况下筛选出两到三家潜在合作供应商。跨国公司的话需要把研发地址,生产地址和目标市场都考虑进计划里。这就是对上面价格,品质,交付,物流和技术的综合评估分析做出的一种合理性规划。

风险评估:主要评估品质风险和供应风险。品质风险主要来自于产品特性要求(设计功能性,观赏性,系统集成度):前期研发阶段对每个部件都应该展开分析和评价单部件的设计性能要求和装配后的功能,匹配,外观等系统要求,然后给部件定义品质风险级别。所谓的供应风险更多关注于供应商对项目的支持力度:价格垄断,货源的唯一性还是多样性,供货持续性(断货风险),物流能力等。依据两种风险评估结果对供应商进行分类。

供应商评价与选择:供应商评价通常采用供应商自评,供应商调查表,现场体系审核/过程审核/产品审核结合的方式来评价供应商。把潜在供应商进行横纵打分再结合其他部门(采购,工程,业务)的意见给排个顺序选定供应商。重要的是,保持供应商评价和选择的记录以维护为合格供应商。

供应商品质保证机制:选定供应商后与供应商签订采购和/或质量协议,这对供应商是一种约束和业务规则。通过产线认证(过程能力分析, MSA, 过程验证等)、产品认证(FAI, 组装,测试等)、过程失效模式和效应分析(PFMEA),控制计划(识别过程控制点和定义控制方法),变更控制,品质改善项目等品质保证活动来设计一套系统保证产出的产品稳定性而降低变异的风险。

产品实现方法:这是保证产品供货品质的具体实施过程,包括采购的过程控制(只有加入合格供应商名录才可以下单采购),生产KPI监控,供应商可接受活动的批准(进料/过程/出货),人员资格认证,产品可追溯性要求,不合格品控制等等。

绩效评估:根据公司对品质的要求给供应商设定年度质量指标(比如收货批退率,客户投诉,产品召回,审核发现,产线NC不合格等),每个月对供应商进行绩效评分,表现差的供应商需要提出整改措施(SCAR)甚至取消供应资格(从合格供应商目录移除),而对表现优异的供应商进行奖励/鼓励(增加订单/项目等)。

与供应商的绩效沟通可以是月度、季度或年度的会议进行。依据绩效结果以评估供应商的风险级别以确认供应商管理的程度,比如增加审核频率或降低审核频度、推动品质改善项目,现场改善等。

以上六个步骤组成一个循环,按照PDCA(Plan-Do-Check-Action)的思维来循环推动整个供应商品质提升。

- 上一篇:企业应如何运用ERP系统的BOM表?

- 下一篇:畅捷通出招为小微企业“解渴”