协友动态

首页 >协友动态

行业新闻

某汽配企业智能生产与现场作业管控应用实践

本文来源:发布时间:2022-08-29阅读:

导读:某汽配企业主要生产与销售各类汽车热管理系统,已为上汽乘用车、东风乘用车、东风日产、郑州日产、中联重科、三一、比亚迪、长城等客户批量供货,并与国内多家主车厂达成战略合作。

在推进智能生产方案之前,企业存在产品设计研发周期较长、生产效率不高、质量检测以人工为主、信息化集成度不高等状况,不能很好地满足客户对高品质、低成本、及时交付等方面的需求,改变生产制造模式,建立智能生产与现场作业管控方式,已迫在眉睫。

01

智能生产与现场作业管控总体规划

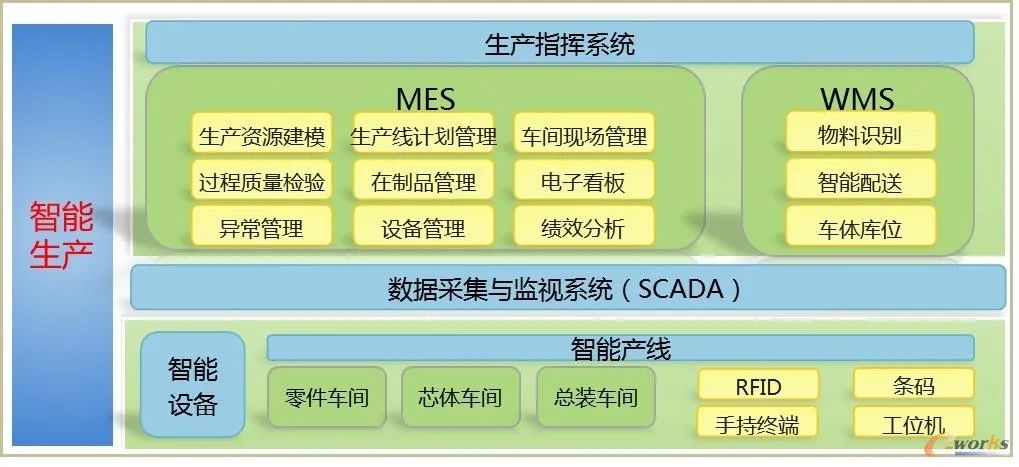

智能生产方案构架如图所示:

02

实施与运行情况

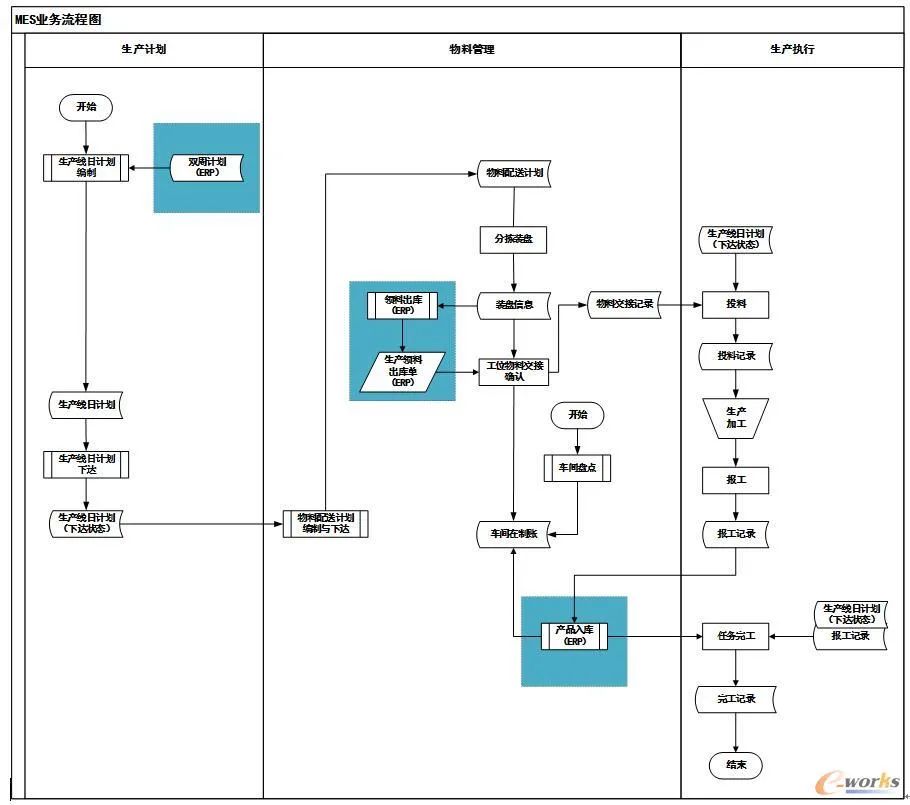

(1)MES实施与运行制造执行系统(MES)是公司指挥设备、物流、生产作业的核心系统,紧密结合生产制造的核心业务,设计了以工序排产模式为龙头、以生产监控为目标的信息快速采集和传递的整体业务流程,如图所示。

公司采用的MES系统,紧密结合生产制造的核心业务,实现车间可视化与生产作业监控,对车间生产过程和关键要素进行全流程透明化、数字化管理与监控,具体如下:

A.优化车间生产计划排产方式,提高计划编制效率、准确率,提升车间各工序间生产连续性、协同性,减少生产过程中浪费,提高生产效率。

B.按计划组织物料配送,提升物料计划与生产计划的协同性,减少车间物料堆积,避免生产过程缺料等待;通过车间物料验证与流转控制,确保物料的正确使用与流转;准确掌握车间物料在制和产成品在制,优化生产现场组织管理。

C.记录零件成型段、预装段、钎焊段、总成段生产过程中操作工、设备、物料信息,并将其与产品单件编码进行绑定,形成产品总成的单件档案,实现产品单件追溯。

D.及时、准确地对生产指挥、物流流转、生产异常等各类生产过程情况进行监控预警,确保各级能够快速响应异常,保障车间产能有效发挥。

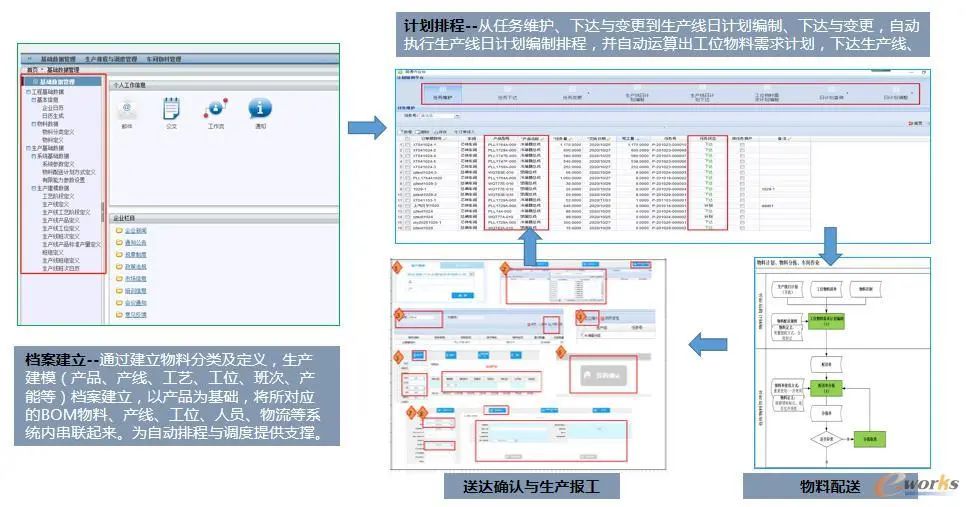

公司现已实现生产管理、工艺控制防错、设备管理、报表管理等基础功能;正在逐步推进生产排程、ERP深度集成、与PLM系统的深度集成等功能,如图所示。

(2)数据采集与监视系统(SCADA)

对关键设备进行数据采集,采集信息如下:设备的实时状态(如编辑状态、自动运行状态、MDI状态、试运行状态、在线加工状态等);转速和进给(可以实时反馈当前的转速S值和进给速度F值);坐标信息(能够实时反馈机床当前的坐标情况,包括:绝对坐标、机床坐标、相对坐标、剩余移动量等);报警信息(实时反馈机床是否报警、报警号)等。

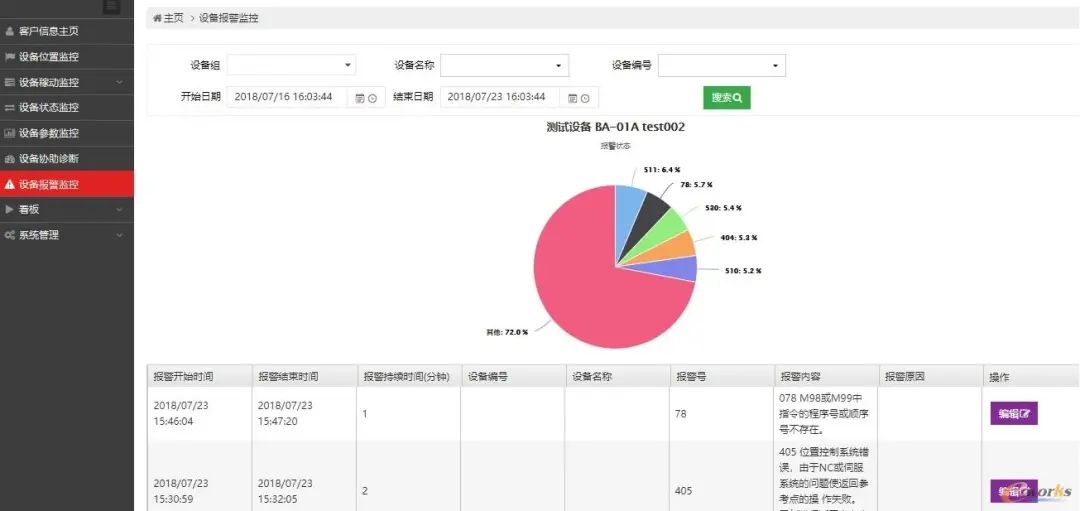

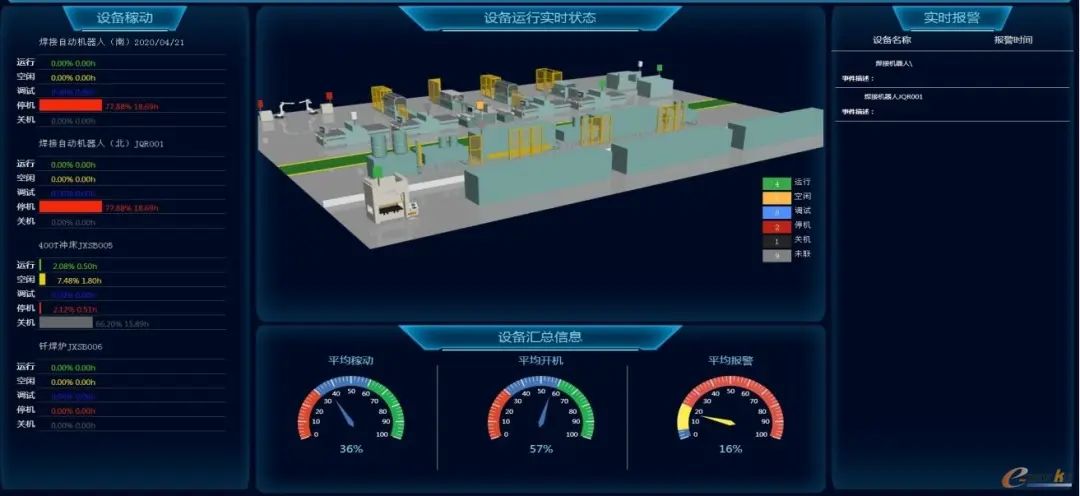

将关键设备进行数据采集与建模进行结合,实现与MES系统的集成应用,进行设备稼动率及故障报警类别分析,数据采集系统分析如图所示。

①设备联网及数据采集

采集生产车间的关键设备的PLC设备数据,包括加工信息、工艺参数、开关机状态等。

②设备管理

对设备实时状态、设备产量计数、设备运行与生产相关的工艺参数、设备报警进行实时采集和分析。

③设备看板模块设备3D状态看板

实时设备稼动、设备实时状态、设备报警等信息及时展示,如图5所示。

(3)智能产线建设

①集管焊接工作站

集流管焊接工作站采用弧焊焊接机器人用来对换热器集管组件定位,以机器人取代人力,执行高重复性、高负重度、高疲劳性、高伤害性、高危险度、高技能等作业,提高制造精度与产线效率。

机器人与电源全数字高速通信,快速应答,标配焊接导航、焊接品质监视功能、利于操作人员快速上手,示教盒的操作界面能够任选中/英的文字,且文字之间可方便切换。

焊接工作站运用变位机,拓展6轴独立多关节型机器人的焊接角度、焊接空间,以满足各结构类型集管组件的焊接。机器人可在1400mm内作业,设备精度高,重复定位精度±0.05mm;采用快速换型机构,换型效率提升45%,单个焊点时间不超过1.5S,快速高效完成焊接作业,人、机节拍更加均衡;防护装置可有效隔离弧光的影响,作业环境改善明显。如图所示:

②六轴关节型转运机器人

转运机器人通过在输送线末端增加视觉引导,运用自动压力调节抓手对产品进行抓取,既可保证产品转运质量可靠性和摆放的一致性,又可替代人工作业节省人员3人。

六轴关节型转运机器人可承受载荷30kg,机械手工作范围可达1500mm,重复定位精度保证在0.02㎜,TCP最大运行速度为2.1m/s。

六轴关节型转运机器人对于相同规格产品摆放芯体几何中心位置偏差±3mm,节拍时间可控制在15s。如图所示。

③换热器全自动装配机

换热器组装主要将扁管、翅片、边板、夹具四大部分的零件,按照设计需求组装成一个有机的整体,组装难点有:a、自动排管难度极大。b.组装机需实现0.4s/根极高速排管难度较大,目前现有的组装机的排管时间为1s/根。c.组装区需实现20分钟快速换型,目前换型时间为2小时。

换热器全自动装配机集成了上下料机器人、伺服传感等高端自动化设备。通用上料小车结构并成功应用,解决了扁管装盘效率低问题;通过机器人上料,保证上料稳定性,提升效率;通过翅片机和装配机连接段翅片收集器并成功应用,解决了翅片报废问题,实现了翅片0报废;通过参数一键切换实现换型,换型时间控制在10min内。

全自动装配机装配效率高,由先前的230s/套,提升为82s/套;定位精确,满足产品精度和一致性要求,保证产品质量稳定性。如图所示。

④柔性智能装配线

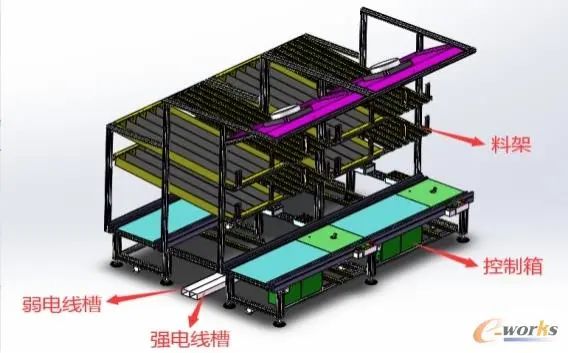

A.生产线设计

整线采取单双工位的独立模块组合成完整的HVAC总成生产线,模块间采用快接连接件拼接,落地方式采用脚轮与脚杯组合使用,达到随意拆装移动。根据生产需要,增加/减少工位,方便灵活。拆装移动方便,电气方面采用航空插头快速连接,整条线体航空插头具有防错功能,保证不会有插错的现象,只要能插进去绝对不会错,气路也采用快速接头方式,保证快速连接,每个模块单独开发,通过航空插头和快速气动接头连接,同时可实现切换产品时一键切换。生产线整体及模块化设计如图所示:

B.工位显示

十个装配工位各配一个17寸的触摸显示屏,能够显示作业指导书,同时下方显示防错参数;作业指导书推送方式能够实现以下两种:一种是MES系统直接从PLM系统中调用推送到生产线相应工位显示;另一种是提前将需要的作业指导书存储至相应的位置,品番切换时,作业指导书根据需要及时切换。

C.下线工序功能

下线工位配有一个扫码枪,扫描空调装箱的箱体上的条码标签,随后依次扫描每一个空调上的条码,然后进行装箱,扫描过程中识别空调和箱体上特征码并进行防误。每一箱体上的条码对应所收容空调的条码,进行数据保存,可以通过箱体条码查找到对应的所收容的空调的条码。配置触摸屏,显示错误的条码信号或者正确的条码信息。NG时蜂鸣器和红灯报警提示。

D.标签打印系统

不合格品下线时,打印机自动打印不合格标签,不合格标签包含产品ID和不合格信息;返修台上扫码枪扫不合格条形码后,显示屏上显示不合格信息,根据不合格信息进行返修;返修完成后,产品放到检漏工位,扫码枪扫不合格条码,将返修的产品和原产品实现关联,返修的信息(主要是零部件和ID)存储至工装RFID中,不合格条码失效,正常进行各检测工位的检测,返修的产品条形码上增加“F”。

⑤视觉传感在线检测设备

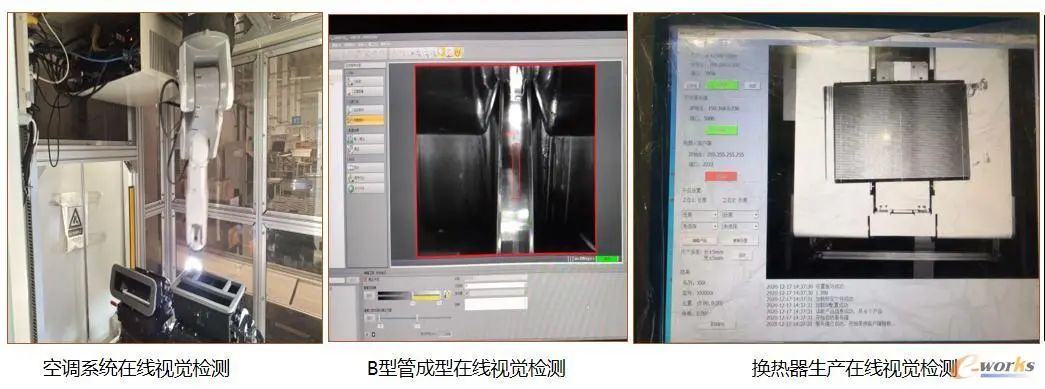

视觉传感在线检测设备属于机器人检测、故障诊断系统,用来全方位在线检测错装、漏装情况,与追溯系统关联,保存检测结果便于追溯。电动空调系统至少有50个检测点,传统机械检具检测对人员操作和检具的要求非常高,因检测不当导致的装车不良高达0.5%。

现采用视觉传感在线检测技术,由机器人携带视觉检测头采集产品信息进行分析比对并记录产品检测数据,使用视觉传感在线检测设备可将因检测不当导致的装车不良降低至0,同时在换热器生产过程如B型管成型、芯体转运、电池冷却器装配等环节也都应用了视觉传感在线检测设备,如图所示。

03

场景的经济性和可推广性

(一)场景的经济性

空调总成生产线效率提升,以总装七号线为例,自项目正式立项至今,空调总成生产线不断优化,提升效率,严控质量。同一类产品,历史节拍99秒,现在可以达到60秒,提升效率39.4%。

(二)场景的可推广性

(1)全过程在线检测的推广应用

运用空调性能及外观在线检测,减少产品异响及外观等问题的流出。在性能测试工位进行模块化设计,实现各个电机自由调整运行顺序以及运行时间,同时检测设备通用化,接头定义明确,可以满足现有所有电器件的检测需求,风速传感器,可以检测各个风门的出风状态,判别风门是否运转到位,同时为了满足通用化的需求,振动传感器和风速传感器均可以快速调整位置,方便产品品番切换。

在外观检测工位进行机器人在线视觉检测设计,该系统主要对产品的外观进行检测,提前设置好产品的基准,通过实时照片与基准照片的对比,可以对产品的错漏装进行系统自动检测,通过编程设计,可对不同产品的外观件进行二次检查确认,通过与预设好的基准进行对比,防止错漏装不良的流出。电动空调系统在线性能检测试验、自动防错装配、换热器芯体和B型管等关键零部件尺寸和性能的100%在线检测的创新应用,为整个装备制造业在线检测方面提供了参考和借鉴范本。

(2)柔性生产线智能装备联动

运用柔性装配线、上下料机器人、传感检测、视觉系统及控制等手段,实现生产过程减人增效;在换热器生产线上应用集管焊接工作站、B型管成型机、高速翅片成型机、全自动装配机、转运机器人(带视觉检测)、在线检测氦检漏设备等高自动化程度的设备,实现了换热器生产的减人增效。在总成装配线上应用自动供钉系统、自动涂油系统、自动对插接头、机器人影像对比系统等自动化装置,实现空调装配节拍的降低。项目多出采用机器人,改善人员工作条件,减轻劳动强度,相关技术和解决方案能够在焊接、搬运、检测等工作环境差、重复性作业条件中推广应用。

04

下一步提升计划