行业新闻

什么是“先进先出”仓库管理

本文来源:发布时间:2021-04-29阅读:

先进先出仓库管理

1分钟带你了解

什么是“先进先出”管理?

先进先出(FIFO)是一种维持生产和运输顺序的实践方法。先进入加工工序或是存放地点的零件,也是先加工完毕或是被取出的产品。这保证了库存的零件不会放置太久,从而减少质量问题。FIFO是实施拉动系统的一个必要条件。

为什么要实施先进先出

做好先进先出是仓库管理中非常重要的一环。制造日期的不同,造就了不同的保质期。某种材料在仓库里停留的时间越长,意味着能向客户提供的保质期越短,所以必须把先期制造的材料,先行投入使用。

先进先出的优点

#01

优点

1)防止过量生产,促进定量定容;

2)促使拉动;

3)有利于产品质量跟踪。

#02

不实现先进先出的后果

1)品质劣化:

部件没有实现先进先出,未及时投入使用,长时间放置,可能劣化导致品质低下;

2)不良品的扩大化:

当因设备或加工组装等原因发生不良时,如果不执行先进先出,就不能及早地发现和追溯,造成不良的扩大化。

#03

先进先出的作业手法

1)仓储部仓管员对管制性材料入仓时依据进料检验合格后所盖的合格章、日期分别摆置;

2)材料管理人员如摆放料架时拆卸外包箱,需重新标识材料的进料日期,并为依序发料之依据。如各小箱已有厂商标示的日期,如D/C等,可不再另行标示, 依生产/出厂日期先后顺序发料即可;

3)平面库位材料的存放储存,应以双排列,并能独立进出入存放为原则,以便能做到先进先出;

4)仓储人员发料,应依进料检验月份顺序先后发料,以为先进先出的控制依据;

5)不可分割的带装、盘装、真空包装等材料,如有不足一个完整包装的零数,可优先发出使用;

6)对于生产线的退料及在材料上标有良品合格标签的材料,应先发生产线的退料,其次再依材料的进料日期作为先进先出的依据发料;

7)原材料仓管员每周或每月底统计逾期材料报表上报相关部门或负责人。

仓库管理如何做到先进先出

#01

区域规划管理

1)入库操作

无论来多少物料,我们都应该详细记录好此区域来料的日期以及相对应的数量和品项,如若此区域物料堆放饱和,我们可以寻找其他区域堆放,但同样必须做好库位记录。

2)出库操作

出库操作遵循一个原则,也就是先进先出,我们可以根据入库时的记录,准确的找出较早日期入库的物料,也可以根据库位很快的找到所对应的物料,提高了工作效率和出货的准确性。同入库操作一样,我们在入库操作存在规律,同样在出库操作的时候也便于操作了。

#02

时间颜色管理

通过不同颜色标签,可以直接使用有颜色的标签,也可以在标签上增加月份。让操作人员目视、直观地看到应如何做好先进先出。

#03

标签批次管理

批次划分原则:

1)外购件以每次送货为单位进行一个批次;

2)半成品以每个《生产任务单》为一个批次;

3)一种物料以一个《生产任务单》为一个批次;

4)如更改了作业条件或更改零部件,或更换了作业人员等则需更换“批次号”;

5)不同批次号的物料不能使用同一容器盛装。

#04

后入前出管理法

在布局设计上做到先进先出:规定货物从队尾入仓,从队头发货。队头货位发空后补货队头货位,如此循环。针对货位充足时采用该方法。

也可以自动化完成自动补货:即依靠轨道或者可移动的托盘让物料可以朝一个方向滑动,当取完一箱或一托盘物料后,紧接着一箱或一托盘物料自动移动到当前位置。

#05

看板法管理

对每一批或每一个货物,填写看板卡,然后按照顺序从后面放置,出库时,根据最前面看板上标识的库位出货。

要求:管理的品种不能太多,也可以针对性的采取重点管理。

#06

信息化批次管理

扫描(输入)每批货物的生产日期或入仓日期到系统内,并将物料存储的位置输入到系统里。当需要该物料时,系统可以按照生产日期或接收日期顺序排列物料存放的位置,提示应该发放哪一批次。

物料先进先出管理有利于确保所有商品在正常的保质期内销售,控制损耗,降低成本。

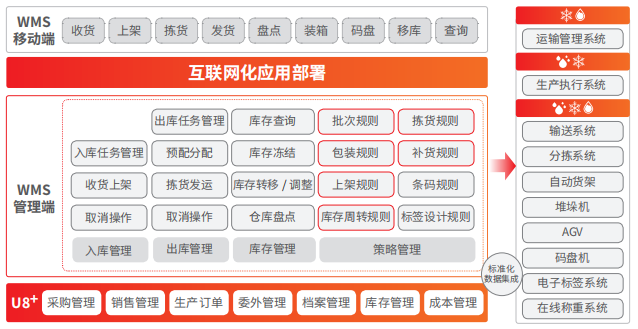

U8+WMS让仓库管理更便捷

U8+WMS 基于仓库的数字化管理和与 ERP 的全面集成,实现货品从供需计划到收发执行全过程的系统管控,提高执行效率和精准度, 实现跨地域、跨业务、跨系统的作业协同和数据共享,建立一套规范化、 自动化、易部署、可规模化推广的仓储物流管理体系。同时也可通过定制 化集成,作为其他业务执行系统(如 MES、TMS)和自动化立库(ASRS) 的控制枢纽和数据跟踪平台。

管控升级:精细化。满足供应链上下游客户对于质量控制和追溯的不同要求。

协同升级:高效协同。计划执行协同、作业调度协同、设备运转协同、多系统数据协同。

策略升级:智能策略。作业指引策略、作业管控策略、仓存周转策略、设备运行策略。