行业新闻

【用友U8案例】化工企业智能制造升级“焦点”

本文来源:发布时间:2021-12-01阅读:

推荐理由

焦点生物坐落于孔子故乡山东曲阜,是鲁西南最大的透明质酸钠研发、生产+按单生产、预留发货、按单核算成本,U8+、称重配料系统系统,以订单为线索, MES的使用帮助企业实现了从采购到投产及发货的全过程质量分析, 保证了客户订单交期的及时性及质量的可靠性。

企业简介

山东焦点生物医药有限公司是一家专业从事透明质酸钠的研发、生产与销售的高新技术企业。公司占地面积50000多平方米,总投资1.4亿元,拥有专业的透明质酸钠研发生产团队,先进的生产设备和检测设备。公司生产的高品质透明质酸钠,广泛应用于化妆品行业、营养保健品行业。

数字化转型动因

• 各部门信息传递的不及时;由于领导经常出差,单据审批不及时,各部门之间业务单据的传递也不够精准和及时。

• 实时库存数据无法第一时间准确统计,且无法精准控制库存。

• 供应商管理、供应商的付款、发票、对应的报价、都无法一体化的管理。

• 供应商交货周期无法控制,产品质量无法进行追溯。

• 客户管理、客户的收款,开票,对应的回款进度无法一体化管理,甚至业务员之间的专属客户管理也存在问题。

• 生产过程中的配料和投料业务无法得到精确化管理。

• 由于产品的特殊性,结构复杂、不同产品的分摊方式不同,造成成本核算效率低且准确度不高。

总体应用流程

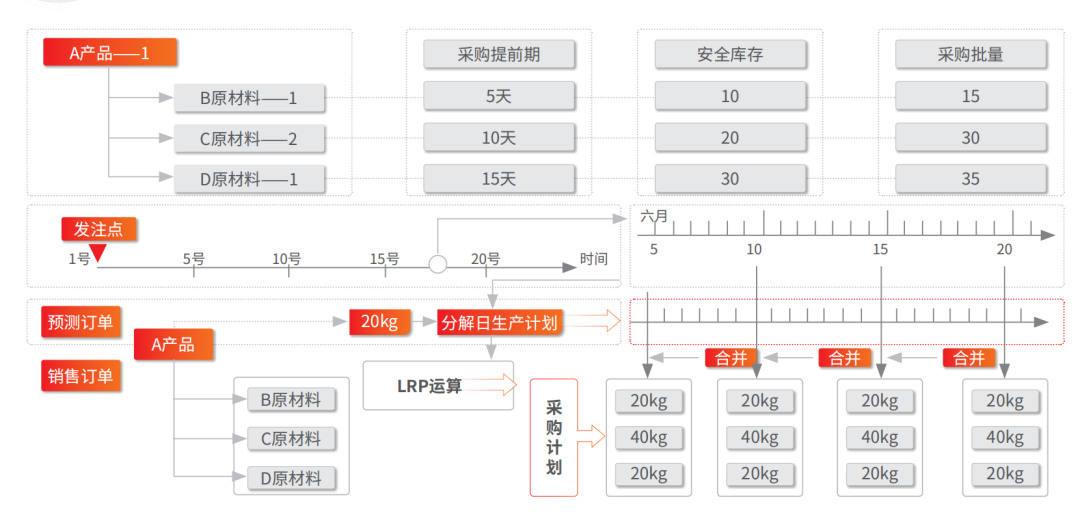

• 销售接单(计划部备库)后,计划部门根据订单滚动计划,LRP运算出生产计划、采购计划通知采购生产做到库存量值的最大化。

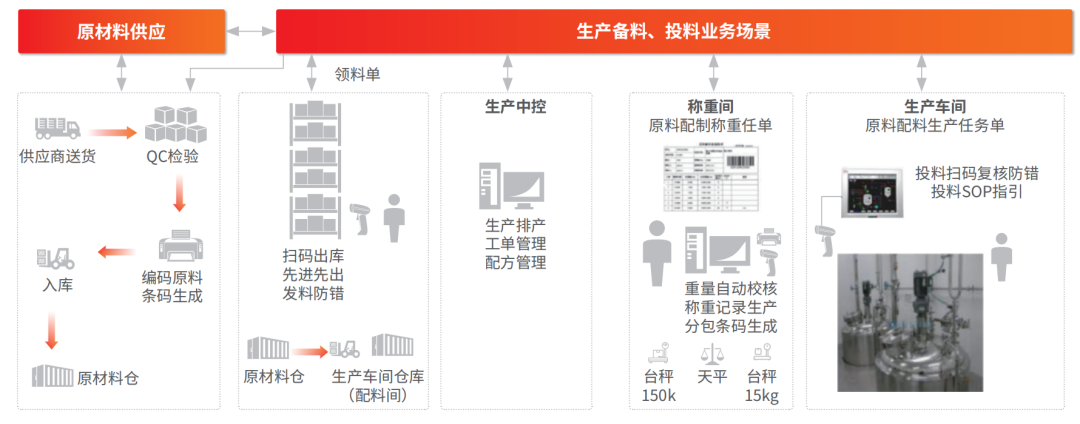

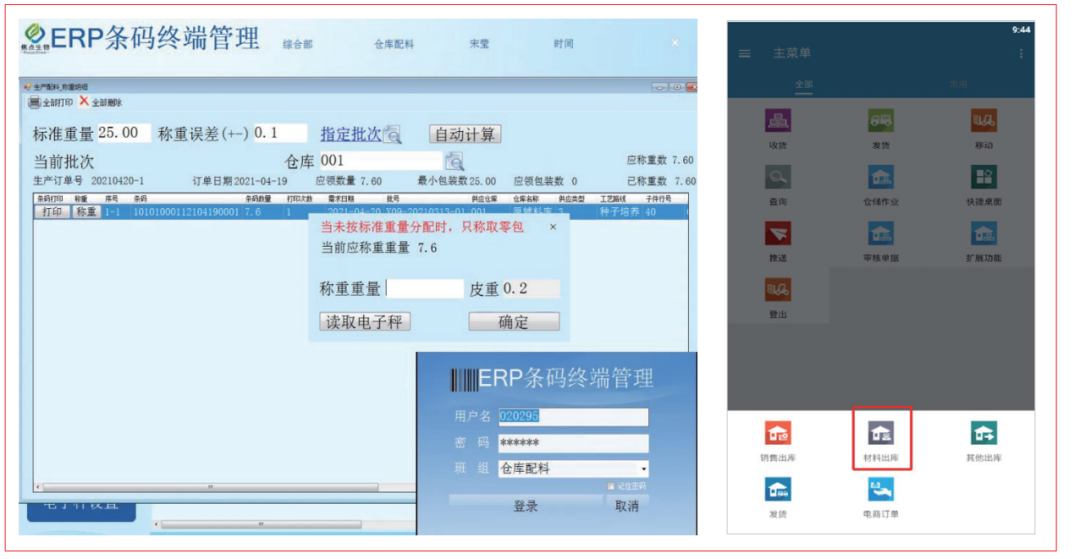

• 采购部根据计划下达采购;货物到达后张贴条码,体现出供应商批号,公司内部批号,存货检验信息;仓库人员扫描收货入库。

• 生产部根据计划下达生产,并在生产订单子件中维护好需要的材料批号,通知仓库进行调拨配料,车间投料时扫描生产任务单核对材料条码进行准确投料,从而达到从采购到生产的全过程质量追溯。

• 成品完成后,扫描条码入库,实现批次管理,实时盘库。

• 软件自动进行生产成本归集,自动进行成本核算。

• 提前安排发货计划,扫描发货,验证发货准确。

• 依托称重配料系统条码管理,实现了从供应商提供原材料到投产及销售的全过程质量追溯。

关键应用场景

预测 + 销售的 LRP 计划

医药化工企业产品保质周期短,每批产品合理的预测及生产尤为重要,之所以实施预测+销售LRP计划。主要目的是实现准时化生产,而要实现准时化生产就必须要充分地为供应商着想,让他们提前了解信息,让他们提前掌握我们的生产预测,以便考虑他们的能力规划。

焦点生物采用的是预测+销售LRP计划,合理设置供应商供货周期,及安全库存,软件根据周期可以合理的给予客户进行预警,并且通过销售计划把产品的库存周期压缩到最小,从而达到产品的合理生产及有效保存的最大化。

按需配料 扫码投产 精准管理

焦点生物的三个车间是一条流水线进行,每个车间都是先后有序、并且都是按订单生产,没有多余库 存。要想顺序合理的满足客户需求及战略储备,就必须在生产线上编制合理严格的计划,既能保证交货周期 同时还得保证产品质量,因此按需配料,按需生产尤为重要。通过生产订单配料维护材料批号、跟单配料、 称重贴码、扫码投产,从而帮助公司进行了车间精细化生产管理。

称重配料系统与 U8 供应链完美结合

化工企业对供应商依赖较大,要追踪供应商产品质量,就需要和供应商建立起良好的、高效的沟通和交流。通过称重配料系统、供应商的每一批货物都得到了质量追溯,到货贴码入库,扫描提示供应商质检信息及批号,方便、快捷、准确、信息一目了然,同时通过 U8采购系统及应付系统可以及时的查询供应商供货周期情况及货款交付情况,大大减少了以往供应商交货周期长,产品质量不稳定的情况;帮助客户更好地协调了与供应商的业务往来。

关键应用价值

• 提高库存周转率 30%。

• 供应商交货质量及周期提高 40%。

• 客户订单交货及时率提高 30%。

• 供应商客户质量追溯提高 60%。

• 车间作业效率提高 50%。

• 节约车间手工统计量约 60%。

• 生产周期缩短 50%。

客户证言

近年来,随着公司规模的扩大,诸多先进设备的引进、对质量要求的提升、客户和供应商越来越多以及产品种类和质量要求也越来越多,我们内部的管理问题也逐渐显示出来!最终我们选择和用友合作,利用企业信息化管理与精益生产相结合,提升了生产效率,实现了从采购到投产及发货的全过程质量分析, 保证了客户订单交期的及时性及质量的可靠性。

——山东焦点生物总经理 刘磊

专家点评

焦点生物属于典型的医药化工企业,管理层在企业快速发展同时谋求管理提升和管理创新,借助此次信息化建设实现企业基础数据标准化、业务规范化、运营管理高效化,建立起了较为完善的质量管理体系,实现了高效的物流供应链管理,满足国家监管要求,给予企业快速发展中的强大信息化支撑。该案例是U8在医药化工行业的成功应用典范。

——用友网络智能制造专家 陈海蛟